「ULTRA FACTORY(ウルトラファクトリー)」は京都芸術大学の全学科・全学年の学生が利用できる、学内の制作支援工房です。美術作家・美術工芸学科教授のヤノベケンジ先生がディレクターを務め、金属、木材、樹脂加工から、シルクスクリーン、デジタル造形まで、幅広い設備・機材を揃え、専門のテクニカルスタッフが常駐しています。

今回は、各フロアのテクニカルスタッフさんに案内してもらう「ウルトラファクトリーツアー」を通じて、ウルトラファクトリーでできることやどんな機材があるのか、どんな学生が利用しているのか、それぞれの制作方法の魅力などを伺いました! みなさんもぜひ、一緒に工房を探検する気持ちで読んでみてくださいね。

ウルトラファクトリーオフィス - 安全な制作のために

至誠館4階のウルトラファクトリーオフィスを訪ねると、迎えてくれたのは事務局の浦田さん。ウルトラファクトリーには事務局スタッフ2名とテクニカルスタッフ6名、臨時職員、ピアサポートスタッフ(学生アルバイト)が所属し、学生の制作をサポートしています。まずは浦田さんにウルトラファクトリーの概要や各階になにがあるのか、聞いてみました。

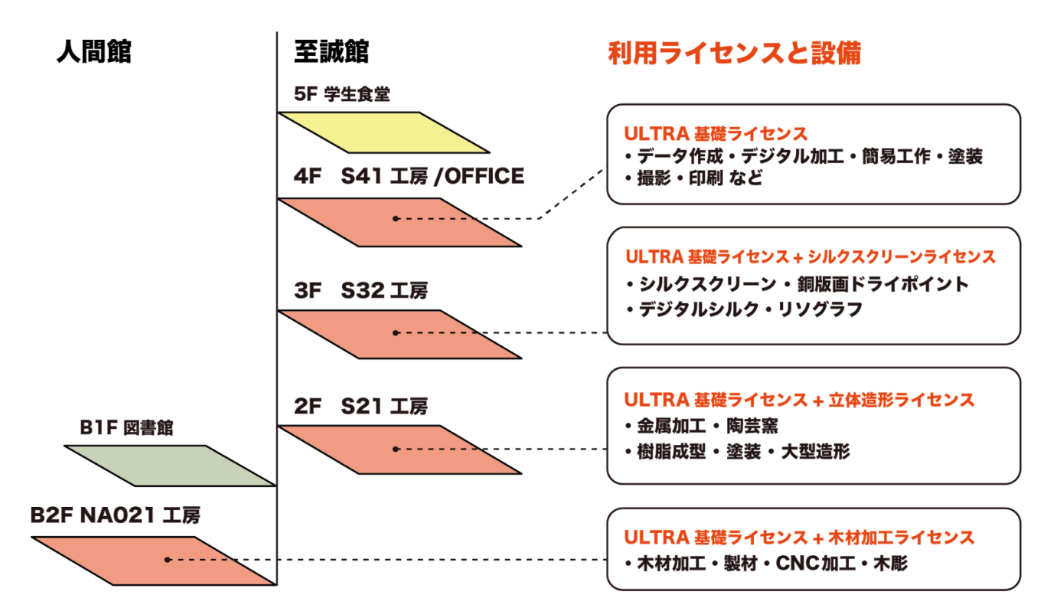

浦田さん:ウルトラファクトリーは2008年に設立されました。至誠館2階の金属加工および樹脂成形を扱う工房と、人間館地下2階の木材加工を扱う工房の2つのフロアからはじまり、2017年に至誠館3階のシルクスクリーン専門工房、2018年に至誠館4階のデジタルファブリケーション専門工房が増設され、現在は4つのフロアから構成されています。

各フロアの設備・機材を使って安全に制作をするために必要な正しい知識と技術の習得のため、学生には利用前にライセンス講習とテストを受けてもらっています。

各階の紹介はこちら!

浦田さん:こうして見てみると、基礎ライセンスで利用できる機材も多いですよね。基礎ライセンスは安全講習のオンデマンド動画を視聴し、Webテストに合格することで取得できます。作業者がリスクについて正しく認知し、安全に作業を行うための基本的なルールを学び、その後、各フロアのライセンス講習に進んでもらう形です。一度取得したライセンスは卒業まで有効で、大学院に進学した場合も継続して利用できます。ライセンス取得は長期休暇以外の期間、通年で可能で、毎年前・後期に、新規利用者に向けたライセンス講習会も実施しています。

ウルトラファクトリーは、授業の課題制作はもちろん、個人制作や学園祭で販売するグッズ制作など、幅広い用途で利用できます(商業目的の大量生産などはNG)。利用の際は、事前にスタッフとのオンライン面談を通して制作内容やデータについて相談し、スムーズに作業が進められるようサポートを受けることができます。

デジタル造形工房 - 基礎ライセンスで本格造形を

ではさっそく、至誠館4階の「デジタル造形工房」を見ていきましょう! 案内してくれるのはテクニカルスタッフの伊藤さん。

デジタル造形工房ではレーザー加工機や3Dプリンター、刺繍ミシンなど、デジタルデータの指示により動作する「デジタル工作機械」が設備されています。パソコンやタブレットで作成した3Dデータやイラストから、立体や平面の作品、オリジナルグッズを制作できます。

伊藤さん:このフロアの機材は基礎ライセンスがあればすべて利用できます。学園祭や卒業制作の前後は利用者が増え、普段は1日に8〜10人くらいの学生が利用しています。授業や個人の制作以外では、社会実装プロジェクトや個人展示で、展示の什器制作やプロトタイプ出力など、幅広く利用されています。

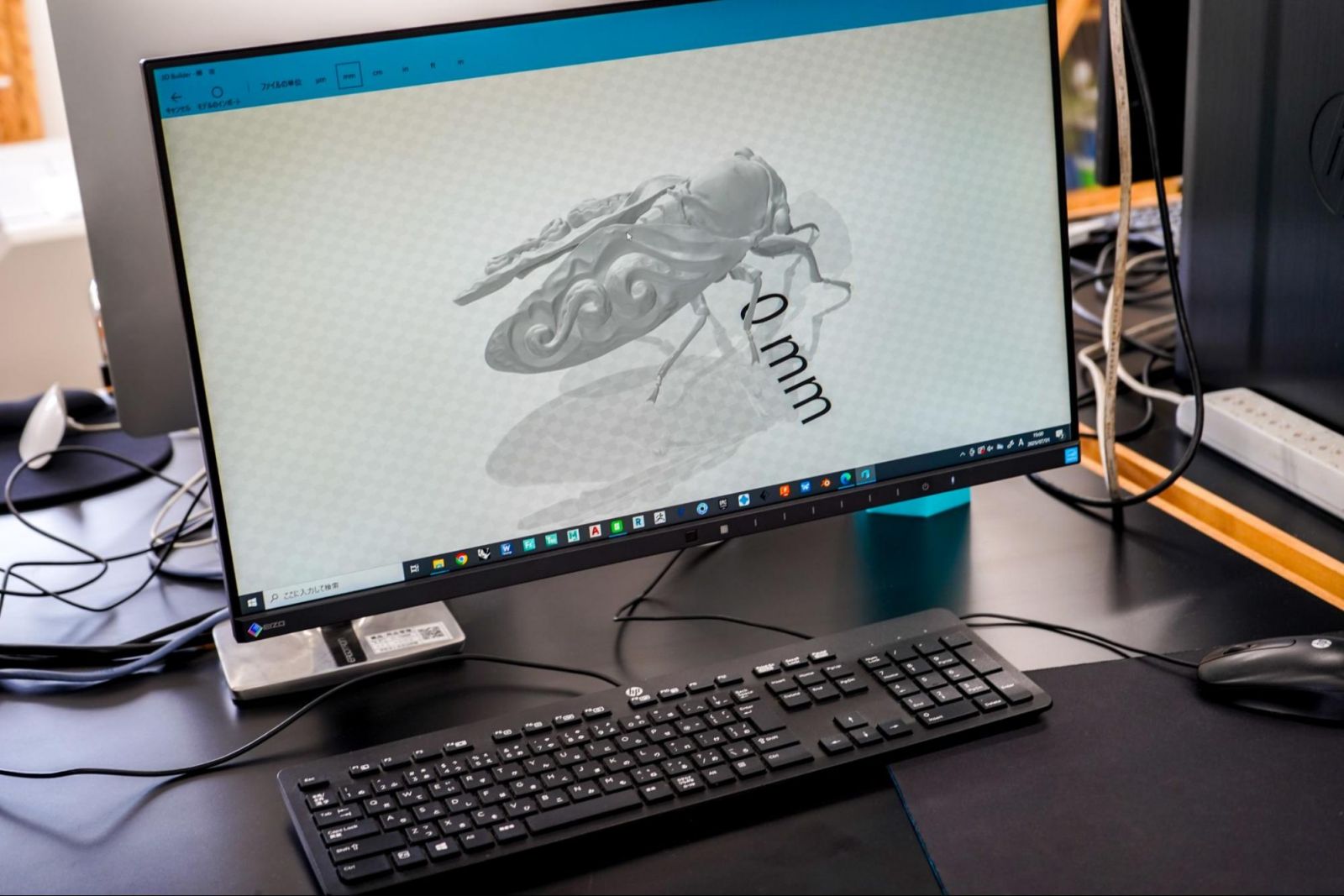

実際に3Dプリンターの動かし方を教えてもらいました。こちらのフィラメントを機械に取り込み、熱を加え、溶けた状態のプラスチックをノズルから出して積層させることで立体物を出力する仕組みです。

伊藤さん:ウルトラファクトリーには、最新機器であるForm4からForm3+、Form2などの、液体レジンを紫外線で少しずつ硬化させながら出力していく光造形タイプの3Dプリンターと、フィラメントをソフトクリームのように重ねて積層させていくFDMタイプを備えています。3Dスキャナーや3DCGソフトを使って元となる3Dデータを作成し、スライサーという出力用の変換ソフトを使って機械に読み込ませます。最新の機材は従来の3〜4倍の速さで、高精細に出力を行うことができます。

例えば3、4年前に発売されていたエントリーモデルの3Dプリンターでは、拳大の物を出力する場合、設定にもよりますが24時間以上かかっていました。しかし、現在ウルトラファクトリーで使用されている機材では、4時間程度で出力することができます。

3Dプリンターというと非常に時間がかかるイメージがありましたが、最新機材だと制作にかかる時間もグッと短縮できるんですね! 実際に伊藤さんが3Dプリンターで作った模型がこちら。細かいところまで繊細に表現されています……!

ほかにも、レーザー光線をレンズで一点に収束させ、素材を切ったり彫刻したりできるレーザー加工機でアクリル板やレザー、コルクに文字や模様を彫ったり、刺繍ミシンで衣服やトートバッグに自作したデザインデータを刺繍したりと、工房の使い方は多種多様。基礎ライセンスでもこれだけの機材が使えるとは、驚きでした!

プリントラボ - 刷ることで審美眼を磨く

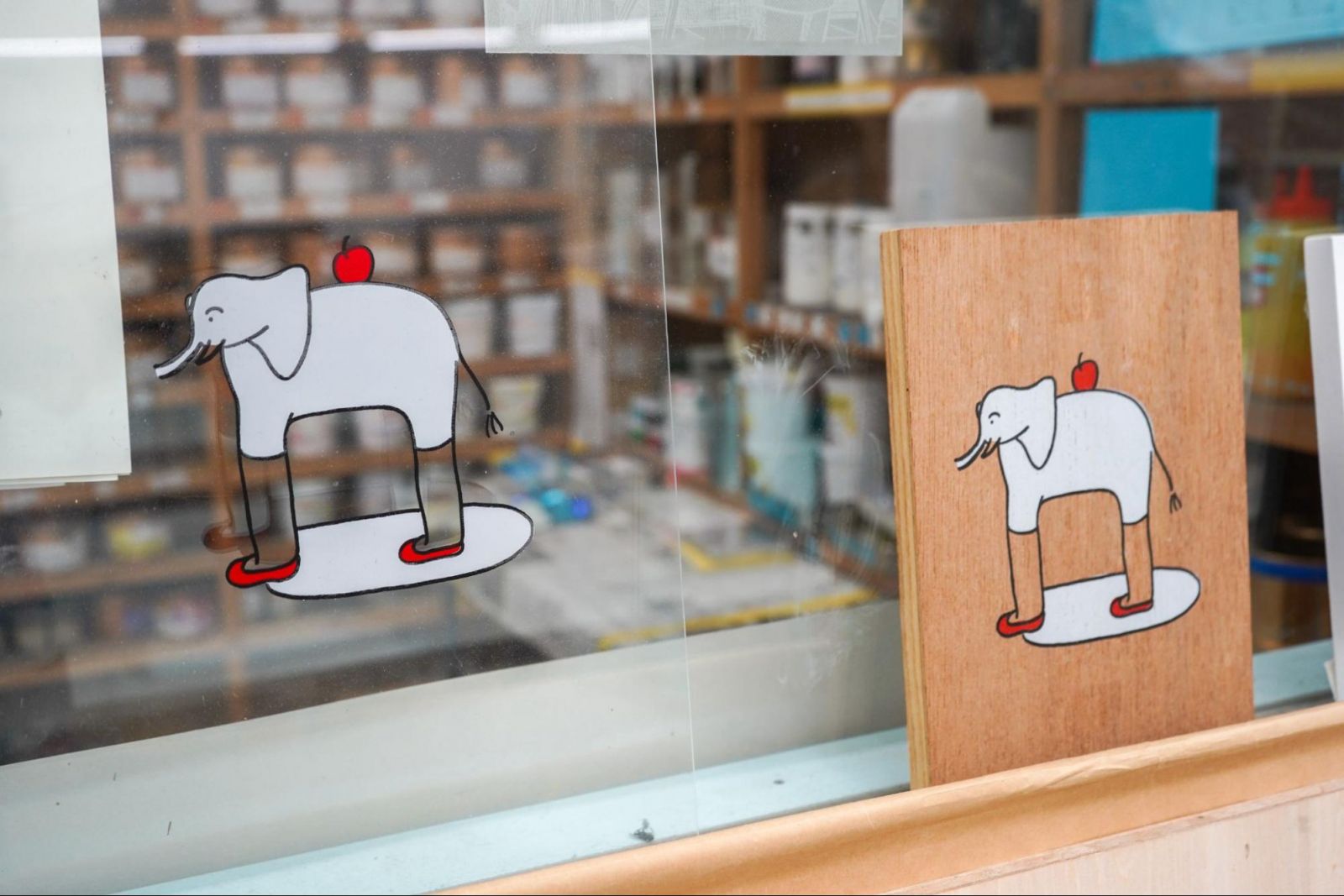

続いて、至誠館3階のプリントラボへ! プリントラボではシルクスクリーン印刷など手仕事を中心としたハンドプリントと最新の機材を活用したデジタルプリントの両方を利用できます。シルクスクリーンの機械を使えば、紙だけでなく布や鉄板、木製の展示台、アクリルなどに印刷することができ、制作の幅を広げられます。

工房の入り口にはアニメーター・イラストレーターとして活躍する米山舞さんの作品《MORTH》のP.P.(刷り師や版元となる工房が手元に保管するために印刷したプルーフ)が飾られています。すごいお宝にテンションが上がりますね……!

工房内は1階とM2階に分かれていて、1階には刷り台や製版機、乾燥機、銅版プレス機、M2階には基礎ライセンスで使用できるデジタルシルク製版、リソグラフなどが設置されています。

シルクスクリーン初心者にもわかるように、制作の手順と機械の使い方を教えてください!とお願いし、テクニカルスタッフの廣川さんに工房を案内してもらいました。入り口には銅版画用の機材、シングルベッドくらいの大きさの刷り台が置かれ、壁際に紗枠と呼ばれる金属製の四角い枠がびっしりと並んでいます。

廣川さん:この四角い枠に、細かい網目状の布(メッシュ)をピンと張って、乳剤を塗布し、露光機(製版機)で焼き付けを行います。写真の現像などと同じような仕組みですね。版ができたら、印刷したいものの上に版を置いて、インクを載せ、スキージーと呼ばれるヘラで伸ばしてプリントします。入り口側が印刷エリアで、奥が製版エリアです。

製版エリアに移動すると、横幅2.4メートル、奥行き1.5メートルくらいの大きさの機械が。露光機(製版機)、思った以上に大きいです。ガラス面に原稿を置いて、乳剤を塗布した紗枠を重ね、蓋をして紫外線露光を行うことで版に焼き付けることができます。両側に紗枠の乾燥機と水場があり、制作のときはこの3箇所を行ったり来たりしながら製版を行います。

廣川さん:こちらはインク室です。水性インクだけでなく、油性インクも取り揃えています。油性インクは取り扱いに注意が必要ですが、アクリルやビニール、布など様々なものにプリントすることができます。発泡バインダーと呼ばれる、アイロンの加熱で膨れて盛り上がるものもありますよ。

モコモコ、かわいい……! 組み合わせ次第で多様な印刷表現が実現できそうです。

M2階には、基礎ライセンスで使用できる機材が設置されています。デジタルシルク製版はシルクスクリーンの従来の製版プロセスから乳剤塗布、露光などの工程を省略することができる、ダイレクトスクリーン製版機。使用できるインクや印刷素材の範囲は狭くなりますが、手軽に印刷ができます。

廣川さん:プリントラボは元々情報デザイン学科の版画工房だったこともあり、情報デザイン学科で視覚芸術を学ぶ学生が多く利用しています。ほかにも、大学院で油画を専攻する学生がペインティングの延長としてシルクスクリーンを捉えて制作に取り入れている例もあります。

シルクスクリーンの技法を学ぶと「レイヤー」についての理解が深まるので、他の分野を学ぶ学生にとっても有益だと思います。インクという物質が重なっていく様子を見ることで、平面だけでない物質の理解ができるというか。あとは、刷る工程を通して審美眼が磨かれていくんじゃないかと思います。世の中の印刷物を見たときに、これはいいなとか、これは大量生産品だな、でも大量生産品の中にもよさがあるなとか、気づけるようになるので。様々な分野の学生に利用してほしいですね。

立体工房 - ものづくりのエネルギーに満ち溢れた場所

至誠館2階にあるのは立体工房です。金属と樹脂を基本の素材として、立体造形を行うことができる工房で、金属の溶接や樹脂の成形、ろくろを使った陶芸など、立体物の成形から仕上げまでを1つの工房で完結することができます。

テクニカルスタッフの佐々井さんによると、立体工房はおおまかに「溶接エリア」「塗装エリア」「陶芸エリア」の三つのエリアに分かれているそうです。順に見ていきましょう。

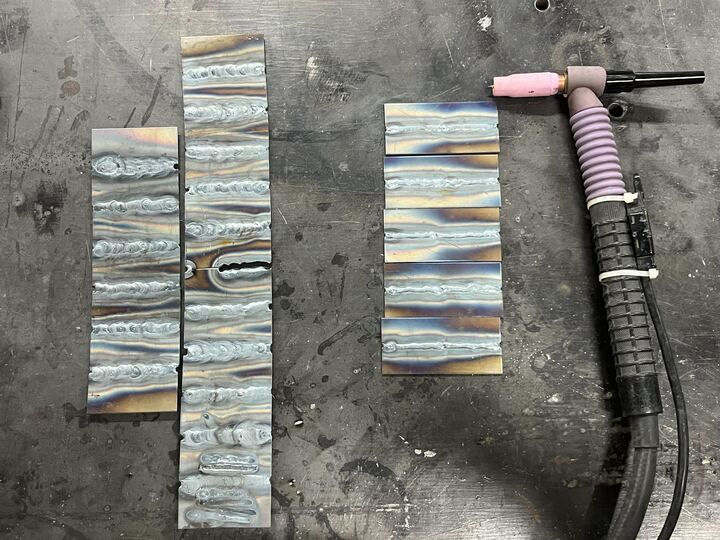

佐々井さん:溶接エリアにはTIG溶接機と半自動溶接機の2種類の機械があります。TIG溶接機は銃型のトーチのトリガーを引くと、電極棒から電気が出て金属を溶着できます。ガスバーナーで金属を温めて溶接することもありますね。塗装に使用する有機溶剤が有毒ガスを発生させるので、塗装エリアと溶接のエリアはカーテンで区切っています。エリア内に大きな換気扇を設置して、ダクトで空気を外に逃がしているので、安全に作業できますよ。陶芸エリアには大小の電気窯があり、陶土、磁土などの焼成が可能です。課題の制作で使う学生もいますが、個人利用の学生も多い印象ですね。

立体工房のライセンスは、オンデマンド講習を受講後、金属加工・樹脂加工・塗装作業の3つの分野からいずれかの実技テストを選択し、受験・合格することで取得できます。金属加工の場合は「溶接作業でキューブを作る」、樹脂加工の場合は「雌型を使用したFRP成形」、塗装作業なら「コンプレッサーを使ったガン塗装」など。工房内では作業着、安全靴、タオルまたは帽子、(金属加工の場合)革手袋など、安全に制作を進めるための服装も規定されています。

ここで工房内で制作する学生に直撃インタビュー! 金属加工の機械を使いながら、ヤノベケンジプロジェクトの制作を進めているようです(ウルトラプロジェクトの説明はまたのちほど!)。金属の猫足が着々と完成に近づいています。ステンレスの板を一枚一枚切り出し、貼り付け、金具で留めているそう。使用機材を順に見てみると……。

① シャーリング

鉄板からアルミ、ステンレス、銅板などの金属板を直線で切断することができる機械です。工房に届くのはたいてい身長より大きなサイズのこちらの鉄板。これを使用したい大きさに切断します。

② コンターマシン

帯状の刃が上下の滑車の力で回転し、摩擦力で資材を切断することができる機械で、曲線の切断加工に向いています。今回のような金属板を曲線に切断する場面でもってこいの機械です。

③ ボール盤

作業テーブル上部のドリル刃が回転することで、金属板に垂直に穴を開ける機械です。金具で固定するときに必要な、金属板の四隅の穴はこの機械で開けています。

④ ベンチグラインダー

砥石を高速回転させることで金属や石材を研磨・切断する電動工具で、ベンチグラインダーはハンドタイプのグラインダーとは異なり、砥石の側面で研削します。パーツの最後の微調整などを行います。

⑤ バイブロシャー

金属の板材を、振動を利用した点接触による加工を行い、切断から成形までを自由自在に行うことができる機械です。金属板を曲げるのはこちらの機械を使って行っているんですね。

たくさんの工程を経て、ひとつのパーツが完成しているんですね! 2008年のウルトラファクトリー創設当初からある立体工房ですが、機械はどれも手入れされていて、大切に使われていることがわかります。ヤノベ先生の「ものをつくるエネルギーに満ち溢れた場所をつくりたい」という創設当時の思いが、いまもこの場所には宿っているようでした。

木工室 - 家具を自分で作れる場所

至誠館から人間館に移動し、エレベーターで地下2階の木工室へ。木工室ではその名の通り、木材を使った制作が行えます。プロダクト製品や木彫作品、展示台など、制作物のジャンルは多岐にわたります。家の机や作品の展示台なども、自分で作れたらお得ですよね! 案内してくれたのはテクニカルスタッフの佐々木さんです。

佐々木さん:木工室は工作室、機械室、CNC室の3つのエリアに分かれています。工作室では簡易的な工作や卓上の機械での加工を行えます。よく使われるのは、卓上スライド丸ノコです。機械上部の円盤状の刃が回転することで角材を切断できます。ターンテーブルを左右に動かせるので、90度だけでなく左右45度まで切断の角度調整ができます。

工作室にはほかにも大きな板材を回転ノコ刃で直線切断するパネルソーや、卓上ボール盤、コンターマシン、バンドソーなどが設置されています。展示台やキャンバスを自作する美術工芸学科の学生がよく利用するそうです。木材を機械にセットし回転させ、専用の刃物を当てることで切削加工し、回転体の物を作れる木工旋盤も……こちらは佐々木さんが制作した木のお皿やカップ、ボールです。技術がすごい!

CNC室には、ShopBotという大型の機械が設置されています。ビットと呼ばれる刃物を高速回転させコンピューター制御で縦横に動かすことによって、切断加工や溝彫り、面取り加工を行うことができます。木材に文字を彫り込むことも、部品を切り出して組み立て、椅子を作ることもできるそう。自由自在ですね……!

機械室は製材を行うエリアで、たて切盤・よこ切盤などの木材を切断する機械や研磨するユニバーサルサンダーなどがあります。機械室の奥には、大型のスライドソーが。こちらのスライドソー、タッチパネル数値を入力することで、自動でセッティングし、板材や角材の切断、留め切り、溝切りなどの加工が行えるそうです。たて切盤・よこ切盤よりも安全性が高いので、学生にはスライドソーを利用してもらうことも多いのだとか。

佐々木さん:学生にはライセンス講習を通して回転する刃物を扱う危険性や安全への配慮について学習してもらい、利用する際には、スタッフが「安全に、かつやりたいことを実現できるように」サポートすることを心がけています。細かい事故やヒヤッとすることはありますが、指の切断などの大きな事故は0件と聞いています。安全に気をつけて使用すれば、「家具職人として商売ができる」くらいの機材が揃っていますから、できることはとても多いと思います。

ウルトラプロジェクト - プロの仕事現場で学ぶ

さて、ウルトラファクトリーツアー、いかがだったでしょうか? 普段から学生を見守っているテクニカルスタッフの方々にお話を伺い、それぞれの工房が高い専門性を持つスタッフと設備のもとに運営されていることがわかりました。基礎ライセンスのみで使用できる機材の多さも驚きでしたね! ライセンス制度によって安全性を確保した上で、学生が気軽に利用できる工房でありたいという思いが伝わってきました。

ウルトラファクトリーでは第一線で活躍するアーティストやデザイナーを迎え、プロフェッショナルの仕事の現場を「学びの場」とするプロジェクト型実践教育プログラム「ULTRA PROJECT(ウルトラプロジェクト)」を実施しています。クリエイターの制作過程や発表の場に立ち合い、その思考方法や制作技術、仕事に挑む姿勢などを、間近に体感し学ぶことができます。

2025年度のウルトラプロジェクト説明会の様子についてはこちらの記事でご紹介しています!(https://uryu-tsushin.kyoto-art.ac.jp/detail/1369)

本年度もアニメ・イラスト業界で活躍する米山舞さんとヤノベケンジ先生が手がける「PROJECT ULTRA-W」や、美術作家でありながら演劇の世界にも活動の場を広げているやなぎみわさんの「やなぎPROJECT」、彫刻家で本学教授の名和晃平さんと協働で国内外でのプロジェクトに向けた制作やリサーチを行う「ULTRA_Sandwich #21」など、豪華なプロジェクトが進行中です。各プロジェクトの今後にご期待ください!

ウルトラファクトリーでの制作やウルトラプロジェクトでの経験が、卒業生たちのアートやデザインの世界での活躍につながっています。制作のアイデアが次々に浮かんでくるような、魅力的な機材の数々に圧倒され、すべてお伝えできたかはわかりませんが、きっとみなさんにもこの興奮は伝わっているはず。ぜひ、まだ利用したことのない方はウルトラファクトリーを利用してみてください!(https://ultrafactory.jp/)

京都芸術大学 Newsletter

京都芸術大学の教員が執筆するコラムと、クリエイター・研究者が選ぶ、世界を学ぶ最新トピックスを無料でお届けします。ご希望の方は、メールアドレスをご入力するだけで、来週より配信を開始します。以下よりお申し込みください。

-

上村 裕香Yuuka Kamimura

2000年佐賀県生まれ。京都芸術大学 文芸表現学科卒業。2024年 京都芸術大学大学院入学。